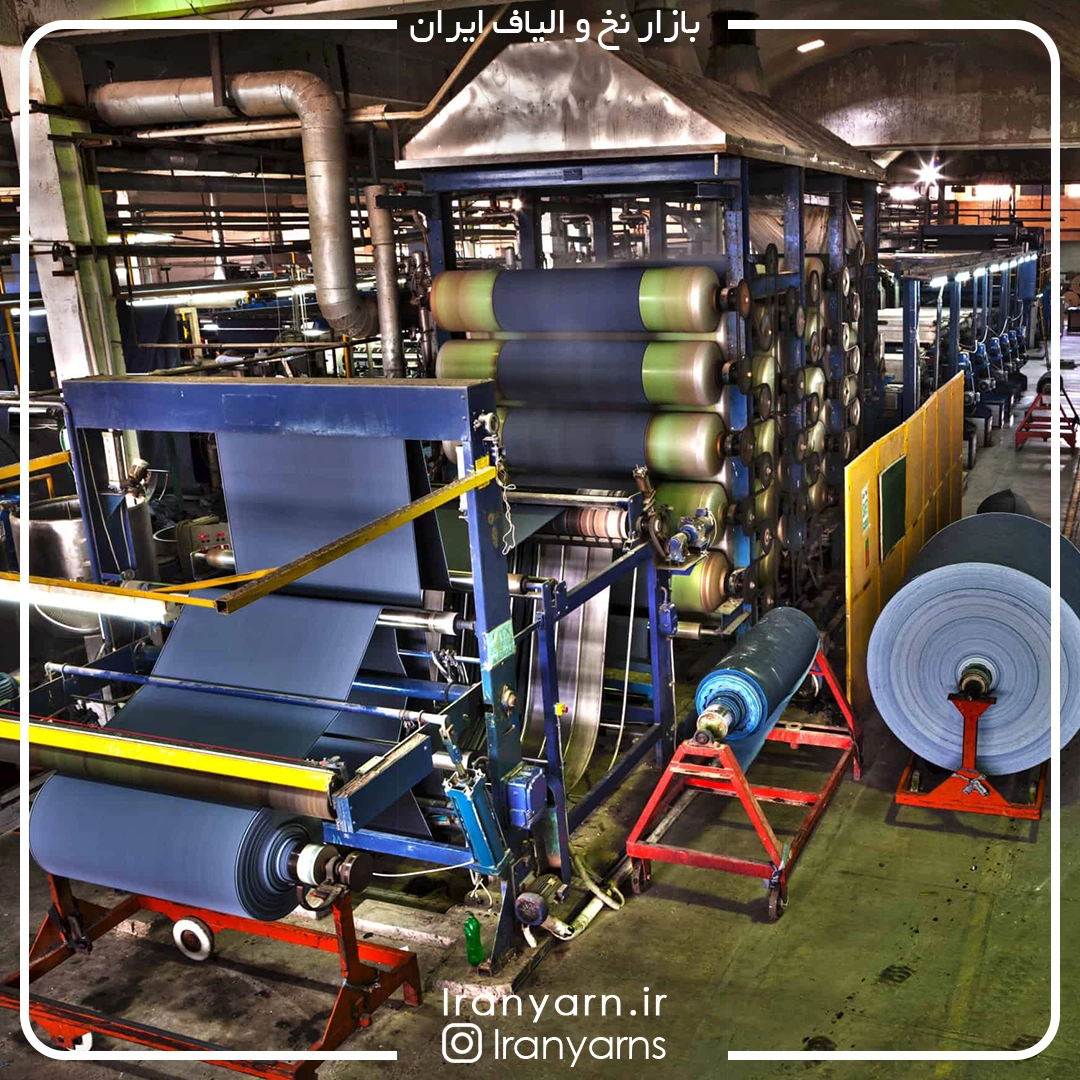

منظور از « تکمیل » (Finishing) در نساجی، مجموعه عملیات و مراحل انجام شده بر روی فرآورده نساجی با هدف بالا بردن کیفیت و مرغوبیت آن می باشد . در تولید فرآوردههای نساجی، تکمیل به تمام مراحلی اطلاق میشود که نخ، پارچه و منسوجات کشباف طی میکنند تا ظاهری بهتر، کارایی بینقص و زیر دستی لطیف و متناسب داشته باشند.

در صنعت نساجی و پوشاک، تکمیل بر روی پارچه به منظور افزایش درخشندگی، نرمی، زیبایی، ثبات دائمی، اتوپذیری، تغییر کاربری ،آبرفت گیری و نظایر آن صورت میگیرد. همچنین در بعضی موارد مقاوم کردن پارچه در برابر آتش، آب و برخی حشراتی از دیگر اهداف تکمیل کالای نساجی است. تکمیل کالای نساجی در مراحل مختلف تولید پارچه انجام میشود، این مراحل ممکن است پس از بافندگی پارچه و یا پس از رنگرزی و چاپ رخ دهد، به همین منظور تکمیل کالای نساجی توسط مهندسین این صنعت در تقسیمبندیهای مختلفی تعریف می شود .

در عملیات تکمیل، پارچه تحت اعمال شیمیایی و مکانیکی قرار میگیرد و علاوه بر این که ارزش تجاری آن بالاتر میرود، مشتری پسندتر نیز میشود. پارچهها با توجه به نوع و جنسشان، از عملیات خاص تکمیلی برخوردار میباشند. پارچههای با جنس الیاف گیاهی، حیوانی و یا مصنوعی هر کدام عملیات تکمیلی خاص خود را میطلبند .

دلایل اهمیت تکمیل پارچه

روش های استفاده شده در Textile Finishing به نوع و همچنین کاربری آنها بستگی دارد، اما در حالت کلی می توان دلایل انجام این فرآیندها را به صورت زیر بیان نمود:

- افزایش درخشندگی پارچه با بخار دادن و اتو زدن

- افزایش کیفیت پارچه با آبرفت گیری، آهار دادن و استفاده از مواد نشاسته ای و شیمیایی

- ایجاد طرح های برجسته و زیباتر شدن پارچه با امباسینگ

- کاهش باکتری و قارچ های موجود در پارچه با استفاده از مواد شیمیایی مخصوص

- کاهش اصطکاک سطح پارچه با استفاده از مواد نرم کننده

روشهای تکمیل:

روشهای تکمیل را میتوان به سه دسته مختلف زیر طبقهبندی کرد:

- روشهای فیزیکی: مانند تراش پارچه، خارزنی، اطو کردن، برس

- روشهایشیمیایی: مانند تکمیل رزین، سفید کردن و مقاوم کردن پارچه در برابر آتش. در این روش معمولاً در اثر فعل و انفعالات شیمیای حاصل بین لیف و ماده شیمیایی مصرف شده عمل تکمیل بدست میآید و یا اینکه ماده شیمیایی مصرف شده در اثر رسوب کردن و یا اضافه شدن در روی پارچه، تکمیل مورد نظر را میدهد، که در نتیجه باعث تغییر در خواص مورد نظر پارچه میشود، مانند آهار دادن پارچههای پنبهای با مخلوط مواد پلیمری.

- روشهای مکانیکی شیمیایی: در این حالت از روشهای شیمیایی و فیزیکی توام استفاده میشود مثل تثبیت حرارتی پارچه و بشور بپوش کردن پارچه.

لازم به ذکر است که در هر کارخانهای با توجه به عوامل زیر فقط برخی از تکمیل های ممکنه را روی منسوجات تولیدی خود انجام میدهند، این عوامل عبارتاند از :

- انواع الیاف بکار رفته در منسوج، چرا که برای هر نوع لیفی عملیات تکمیلی خاصی را باید انجام داد.

- هدف از تهیه پارچه هر چه که باشد عملیات تکمیلی متناسب با آن روی پارچه یا لیف انجام میگیرد. به عنوان مثال ضد آب کردن، ضد آتش کردن، جلا دادن، سفیدگری و … .

- شرایط اقتصادی که تعیین کننده چگونگی انجام عملیات، مواد کاربردی، تعدد مراحل انجام کار و … میباشد.

- کیفیت محصول حاصل، یعنی با توجه به اینکه بخواهند کیفیت تا چه حد بالاتر باشد، عملیات تکمیلی بیشتری را با توجه به نوع کالا و … روی آن انجام میدهند.

انواع روش های تکمیل پارچه:

- تکمیل موقت یا ناپایدار مانند اتو زدن و نرم کردن

- تکمیل دائم مانند نمدی کردن و خارزدن

- تکمیل ثابت مانند پلیمریزه کردن منومری در سطح کالا

همان طور که اشاره شد، روش ها و فرآیندهای متعددی برای افزایش کیفیت و مقاومت پارچه ها انجام میشود که می توان آنها را بر اساس فاکتورهای مختلف دسته بندی نمود.

بخار دادن:

دستگاه بخار پارچه برای رفع چین و چروک پارچه ها به جای گرما از بخار استفاده می کند. بخار و فشار جزئی سطح دستگاه بخار به جای صاف کردن الیاف، بیشتر باعث خواباندن سطح الیاف می شود. به همین دلیل استفاده از دستگاه بخار پارچه بهتر از اتو زدن است، زیرا دستگاه بخار هم عملکرد سریع تر و هم کارکردی ظریفت تر و ملایم تر دارد، همچنین سوختگی سطحی الیاف را نیز محو می کند. دستگاه بخار پارچه بیشتر برای پارچه های پرزدار، مثل پارچه های مخمل یا مخمل نما مناسب است. استفاده از اتوهای معمول باعث شکستن پرز الیاف می گردد، مگر اینکه از صفحه سوزن استفاده شود، اما دستگاه های بخار پارچه از اعمال فشار استفاده نمی کنند، به همین دلیل باعث حفظ ظاهر لوکس و نرم پارچه ها می شوند. حتی منسوجات بسیار ظریف مانند ساتن و ابریشم نیز می توانند از مراقبت ملایم یک دستگاه بخار پارچه بهره مند گردند.

سنفوریزینگ (عملیات تثبیت ابعادی پارچه به کمک بخار و حرکات مکانیکی دراستنتر):

فرآیندی است که به وسیله آن پارچه از داخل یک دستگاه سنفوریزر عبور داده می شود. سنفوریزر دستگاهی است که دارای غلتک های استوانه ای پر از بخار داغ است، این فرآیند برای کنترل میزان آب رفتگی یا جمع شدگی پارچه انجام می شود.

استنتر نمودن پارچه:

فرآیندی برای ثبات ابعادی و رنگ کردن مکانیکی پارچه است. دستگاه پارچه خشک کن، پارچه ها را با گیره مخصوصی به صورت عرضی کشیده و نگه می دارد. زنجیره ها به صورت جداگانه از هم باز می شوند تا زمانیکه عرض پارچه به میزان مطلوب خود برسد. پارچه ها به وسیله واحدهای رنگ رزی جابجا می شوند. سپس پارچه ها بر روی استوانه ها پیچیده می گردند.

فرآیندهای کالندرکردن، امباسینگ و کاربینگ:

کالندر کردن پارچه ها (اتو زدن پارچه توسط غلتک های داغ) با استفاده از دستگاه هایی مانند کالندر میسر می شود. قسمت اصلی این دستگاه ها، نوردهایی با سطوح صاف هستند که کار اصلی آنها کالندر کردن سطوح چاپی معمولی، کالندر کردن سطوح برجسته و خطوط ظریف منقوش، براق نمودن سطوح پارچه و کرپ کردن (چروک کردن) سطوح پارچه است. دستگاه کالندر ممکن است سه یا پنج غلتک داشته باشد و سطح تماس یکی از آنها از طریق نوردهای صاف فولادی امکان پذیر می شود و سطح تماس دیگری ممکن است با یک پوشش پلاستیکی پوشانده شود، در غیر این صورت اگر پوشش هر دو غلتک سخت باشد، پارچه در خط تماس غلتک از هم باز می شود.

سوراخ کردن روش آرتوس (Artos):

روشی برای سوراخ کردن پارچه است که در آن بافت پارچه با استفاده از مواد شیمیایی پیوند یافته است و با استفاده از سوزن های داغ سوراخ می شود. این فرآیند نه تنها سوراخ های پارچه را منگنه می کند، بلکه به دلیل پیوندهای تقاطعی و تغلیظ عامل پیونددهنده باعث محکم شدن بافت پارچه می شود.

برش:

فرآیند برش پارچه در ابتدا به منظور افزایش خاصیت نرمی و لختی لایه های نازکی توسعه پیدا کرد که توسط شرکت بریویتیم (Breveteam) برای تولید آسترلایی، به ویژه آسترلایی های چسبان کارگذاشتنی مورد استفاده قرار می گرفت. طول و فاصله بهینه بین شکاف ها برای دستیابی به حداکثر نرمی و لختی پارچه بدون اینکه باعث کاهش استحکام پارچه شود، می تواند محاسبه شود. فرآیند برش پارچه باعث می گردد تا پارچه بیشترین انعطاف پذیری را در زوایای عمود بر جهت شکاف داشته باشد. این برش ها توسط یک غلتک که دارای تیغه های کوچک سوارشده بر روی آن است، ایجاد می شوند.

ضدچروک کردن منسوجات:

برای ضدچروک کردن منسوجات تولیدی، می توان از موادی مثل ملامین فرمالدئید، اوره فرمالدئید، دی متیلول دی هیدروکسی اتیلن اوره (DMDHEU)، بوتان تتراکربوکسیلیک اسید (BTCA) و غیره استفاده کرد. این مواد در دماهای بسیار بالا با سلولز واکنش می دهند و باعث می شوند تا منسوجات به صورت دائمی ضدچروک گردند. واکنش ها ز بین ماکرومولکل های سلولزی و DMDHEU رخ می دهند

مواد ضد الکتریسیته ساکن یا مواد پادایستا(Antistats) :

الکتریسیته ساکن در پارچه های بی بافت تولید شده از الیاف مصنوعی، به دلیل فقدان رطوبت بازیافتی و قابلیت هدایت الکتریکی به وجود می آیند. این امر می تواند باعث ایجاد مشکلاتی از قبیل درگیر شدن و گیر کردن نخ به نخ مجاور یا چیزهای دیگر، کشیدگی منسوجات در هنگام فرآوری، ایجاد اصطکاک سطحی و خش خش در لباس ها، تخلیه الکتریکی خطرناک الکتریسیته ساکن در محیط های انفجاری و تمایل به جذب گردوخاک موجود در هوا در مراحل فرآوری و استفاده نهایی از منسوجات شود. مواد پادایستا از سه طریق اصلی بر روی منسوجات تاثیر می گذارند. این مواد باعث بهترشدن هدایت الکتریکی الیاف می شوند. الیاف را با یک لایه نازک از موادی پوشش می دهند که رطوبت را به خود جذب می کنند، در انتهای این روند پارچه ها می توانند بار الکتریکیی را که مخالف بار الکتریکی متراکم شده روی الیاف متشکله آنها است، نگه دارند تا باعث خنثی شدن الکتریسیته ساکن شوند. مواد پادایستا می توانند اثری همیشگی یا موقت داشته باشند.

مواد ضدمیکروبی:

این مواد برای کنترل کردن میزان باکتری ها، قارچ ها، جلبک ها و ویروس های موجود در بستر منسوجات استفاده می شوند. این روش فرآوری معمولا از پوسیدگی بیولوژیکی منسوجات و یا از رشد ارگانیسم های نامطلوب در منسوجات جلوگیری می کند. از جمله موادی که برای تکمیل ضدمیکروبی منسوجات استفاده می شوند عبارتند از: الکل ها مانند ایزوپروپانول و پروپیلن گلیکول، هالوژن هایی از قبیل کلر، هیپوکلریت، ید، ان کلرامین و هگزاکلروفرن، فلزاتی مانند نیترات جیوه، کلریت جیوه و کلریت قلع، پراکسیدهای مختلف، ترکیبات آمونیوم چهار تایی فنل، مشتقات روغن کاج، آلدهیدها و استرهای اسید فسفریک. این مواد میتواند به صورت ثابت و بادوام باشد و یا با شست و شو اثرش از بین برود.

مواد روان کننده:

روان کننده ها یا مواد روان کننده معمولا تحت عنوان یک فرآیند کمکی برای کمک به کشش پارچه ها به کار می روند و یا فرآیندی برای بهتر شدن قابلیت های الیاف بی بافت هستند. آنها همچنین برای کمک به فرآیندهای دوزندگی، لحاف دوزی، تافتینگ و سایر فرآیندهایی که با ورود سوزن به داخل پارچه انجام می گیرند، استفاده می شوند. روان کننده ها معمولا خاصیتی مشابه نرم کننده ها دارند، اما به صورت ویژه اصطکاک الیاف را کاهش می دهند. مواد شیمیایی رایج روان کننده عبارتند از: روغن های سولفوناته، امولسیون های روغنی، سیلیکون ها، استرها، پلی اتیلن های پراکنده و صابون های اسیدهای چرب. همچنین ممکن است از بسیاری از سورفکتانت ها نیز استفاده شود. در هنگام استفاده از این مواد باید مراقب بود که بیش از حد از آنها استفاده نگردد، زیرا باعث کاهش استحکام منسوجات می شوند.

مواد جاذب اشعه ماورابنفش و تثبیت کننده های پلیمری:

اشعه ماورابنفش می تواند شدیدا به پلیمرها آسیب برساند و باعث واریزش نوری، زردشدگی، از بین رفتن استحکام و محوشدگی رنگ ها شود. این آسیب ها به طور کلی ناشی از تشکیل رادیکال های آزاد مخرب در پلیمرها است. این فرآیند تکمیلی می تواند با محافظت از الیاف در برابر جذب نور یا با از بین بردن شیمیایی رادیکال های آزاد از پارچه محافظت کنند. سه دسته اصلی محصولات مورد استفاده عبارتند از: بنزوتریازول های جایگزین، بنزوفنون ها که جاذب اشعه ماورا بنفش هستند و آمین های مانع که جزء واکنش دهنده های رادیکالی آزاد هستند. از آنها می توان در حمام رنگ استفاده نمود یا اینکه آنها را به پلیمرها اضافه کرد.

بیندرهای ترموپلاستیک، رزین ها و پلیمرهای امولوسیون:

بیندرها و رزین ها به صورت گسترده ای در مرحله تکمیلی پارچه های بی افت مورد استفاده قرار می گیرند. از این مواد برای افزایش استحکام، کنترل میزان شکنندگی، افزایش قابلیت شکل پذیری یا قابلیت تاخوردگی، افزایش دوام بازدارندگی اشتعال، افزایش کیفیت رنگ، کاهش میزان پرز و کنترل میزان آب رفتگی پارچه استفاده می شود. آنها هنگام قرارگرفتن در معرض حرارت نرم می شوند و هنگام سرد شدن به حالت اولیه خود بر می گردند، به همین دلیل قابل تنظیم هستند. به پلیمرهای امولسیون، لاتکس نیز گفته می شود. بیندرها، رزین ها و پلیمرها رایج شامل اکریلیک ها، پی وی سی، اسید پلی اکریلیک، اورتان ها، نشاسته، وینیل استات و موارد دیگر هستند.

رزین های ترموست و مواد پیونددهنده:

این مواد برای تولید منسوجات مقاوم در برابر چروک شدن یا بی نیاز از اتو کردن مورد استفاده قرار می گیرند. آنها برای ایجاد پیوندهای سلولزی که در برابر چروک شدن مقاومت می کنند، پیوندهای بیندار که باعث افزایش دوام پارچه در برابر شستشو می شوند و ایجاد مقاومت در برابر حلال ها مورد استفاده قرار می گیرند. این فن آوری مبتنی بر قابلیت فرمالدئیدها در واکنش با رزین های سلولزی و نیتروژنی است. انواع مهم رزین ها عبارتند از: ملامین فرمالدئید، اوره فرمالدئید و دی متیل اتیلن اوره. این واکنش ها معمولا توسط اسیدها مانند اسیدهای لوری برونشتد (Lowry-Bronsted) یا اسیدهای لوویس (Lewis)، کاتالیز می شوند. مشکلاتی که ممکن است در هنگام استفاده از فرمالدئیدها پیش بیاید عبارتست از: کاهش میزان کشش، تغییر رنگ و بو گرفتن (بوی آمین ها) پارچه.

نرم کننده ها:

برای انتقال نرمی، لطافت و انعطاف پذیری پارچه، استفاده از مواد نرم کننده ضروری است. با توجه به ماهیت یونی نرم کننده ها می توان آنها را به دسته های زیر طبقه بندی کرد:

- نرم کننده های آنیونی

- نرم کننده های کاتیونی

- نرم کننده های آمفوتریک

- نرم کننده های غیریونی

در میان آنها، نرم کننده های کاتیونی بیشتر مورد استفاده قرار می گیرند، زیرا بیشتر منسوجات ماهیتی آنیونی دارند.